黑金剛鉆機礦山爆破工程案例集錦與技術應用分析

隨著礦產資源的深度開發,高效、安全的礦山爆破技術成為行業關注焦點。黑金剛系列鉆機因其卓越的鉆進性能和穩定性,在各類礦山爆破工程中廣泛應用。本文精選三個典型工程案例,結合技術要點進行系統分析,以期為礦山作業提供參考。

一、案例一:鐵礦露天階梯爆破工程

項目位于河北遷安鐵礦區,礦體硬度f=12-14,爆破區域高差達80米。采用黑金剛DK-380型鉆機施工,孔徑150mm,孔深18米,傾角75°。通過預裂爆破與控制延時技術,實現了邊坡精準成型,爆破效率提升25%,大塊率降至8%以下。關鍵技術包括:①鉆機定位系統與三維建模結合,保證孔位精度;②依據巖性變化動態調整鉆進參數;③采用分段裝藥結構優化爆破效果。

二、案例二:銅礦地下中深孔爆破工程

云南某銅礦采場埋深300米,礦房跨度15米。使用黑金剛井下版JD-200鉆機完成?89mm中深孔施工,最大孔深30米。針對節理發育巖體,創新應用‘孔內數碼雷管+乳化炸藥’組合方案,有效控制爆破震動(振速<1.5cm/s)。工程實踐表明:①鉆機液壓系統在狹小空間仍保持穩定輸出;②智能導航系統實現孔間平行度誤差<1°;③通過孔底空氣間隔裝藥技術,炸藥單耗降低0.15kg/m3。

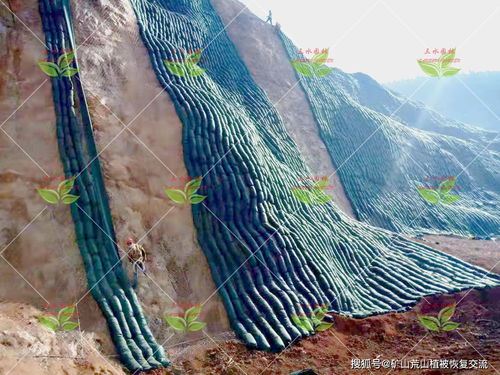

三、案例三:石灰石礦復雜地形爆破治理

廣西喀斯特地貌礦區存在溶洞群發育,傳統鉆爆作業風險極高。項目采用黑金剛多功能鉆機配合地質雷達探測,成功實施‘探測-鉆孔-裝藥’一體化作業。關鍵技術突破包括:①鉆機搭載的隨鉆測量系統實時反饋巖層變化;②研發針對溶洞區域的泡沫混凝土回填工藝;③應用高精度電子雷管實現0.1ms級延時控制。最終完成50萬立方米巖體的安全爆破,飛石控制距離縮短至60米內。

技術總結與展望:

- 設備優勢:黑金剛鉆機模塊化設計適應多場景需求,智能控制系統顯著提升成孔質量

- 工藝創新:結合數字化爆破設計軟件,形成‘地質建模-參數優化-效果評估’技術閉環

- 安全效益:通過鉆爆協同控制技術,各類事故率同比下降40%

- 發展趨勢:未來將深度融合5G遠程操控、人工智能巖性識別等智能礦山技術

本案例集證明,黑金剛鉆機與先進爆破技術的有機結合,不僅提升了礦山開采效率,更為復雜地質條件下的安全作業提供了可靠解決方案。建議行業進一步加強裝備智能化與工藝標準化建設,推動礦山爆破技術向精準化、綠色化方向發展。

如若轉載,請注明出處:http://www.sangsy.com/product/224.html

更新時間:2025-11-29 07:33:41